JCT 966-2005 预应力混凝土用钢棒镦头机

)

)

)

)

)

)

)

)

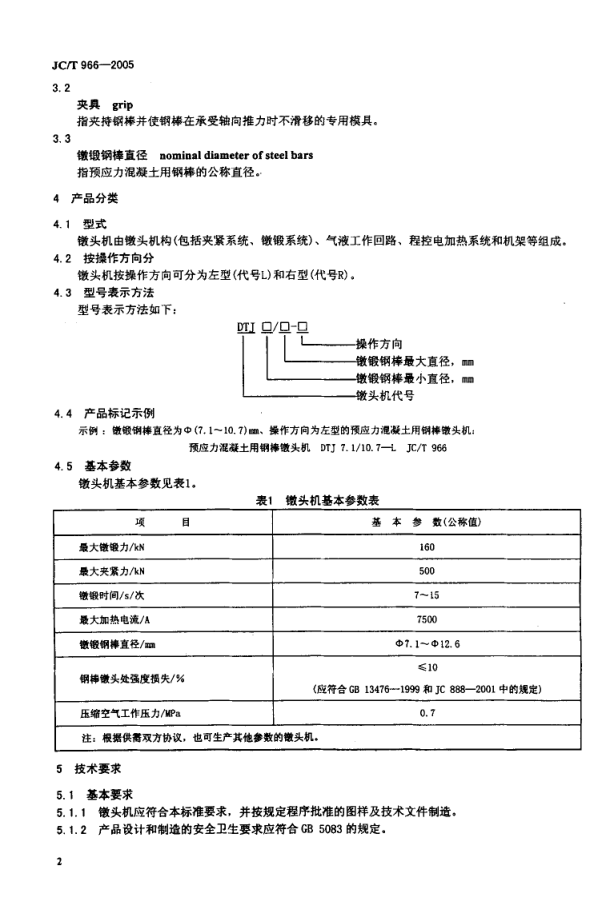

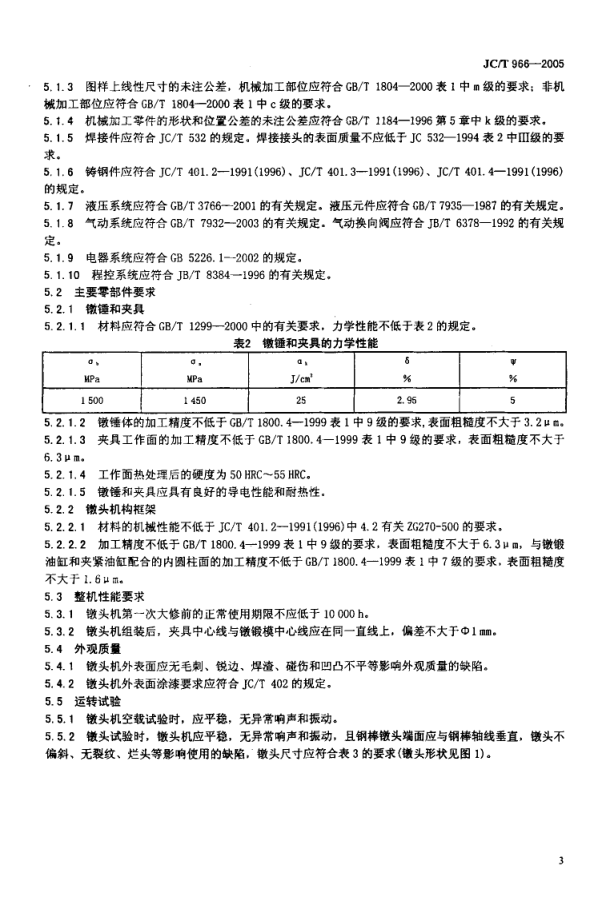

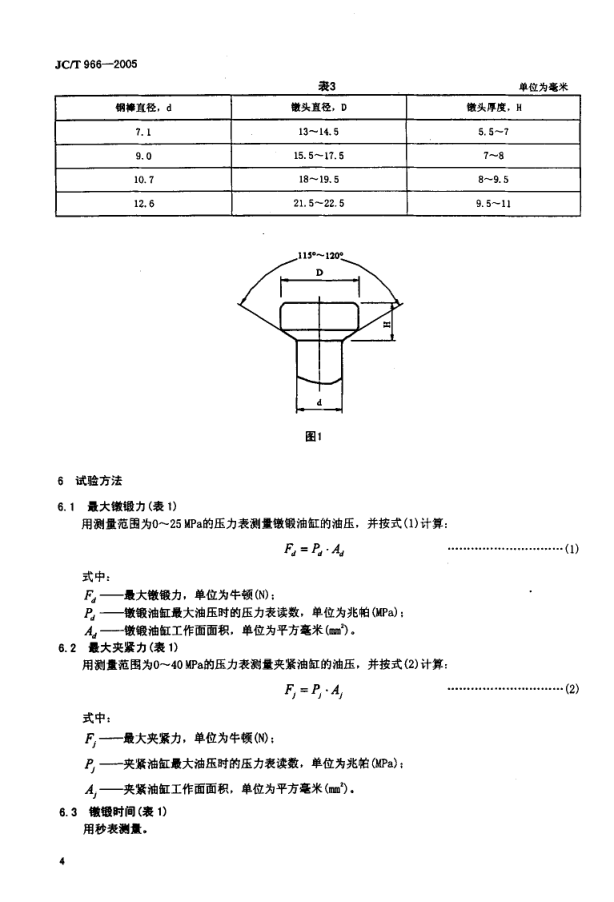

IC S 9 1 . Q 93 备 案 号 : 110 15 2 36- 20 05 i c 中 华 人 民 共 和 国 建 材 行 -w 标 准 J C /T 9 66 - 2 0 0 5 预应力混凝土用钢棒墩头机 Upseter of steel bars for prestressed concrete 2005- 02- 14 发布 2005- 07- 01 实施 中华 人 民共 和 国 国家 发 展 和 改 革 委 员会 发布 .IC 月,96 6- 20 05 前 言 本标准由中国建筑材料工业协会提出。 本标准由国家建筑材料工业机械标准化技术委员会归口。 本标准负责起草单位: 苏州中材建筑建材设计研究院(苏州混凝土水泥制品研究院) 、南京费隆复合 材料有限责任公司水泥制品机械厂. 本标准主要起草人: 匡红杰、张金芳、施顺兴、张百喜、袁俊华。 本 标 准 为 首次 发 布 。 J C 汀 96 6- 2 00 5 预应力混凝土用钢棒徽头机 1 范 围 本标准规定了预应力混凝土用钢棒徽头机的术语和定义、分类、技术要求、试验方法、检验规则以 及标志、包装、贮存和运输。 本标准适用于对符合YB/T 111- 1997规定要求的预应力混凝土用钢棒采用程序控制电加热进行墩 头加工的徽头机(以下简称锻头机) 。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件。其随后所有的 修改单(不包括勘误的内容) 或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是 否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 228- 2002 金属材料 室温拉伸试验方法 GB/T 1184- 1996 形状和位置公差 未注公差值 GB/T 1299- 2000 合金I 具钢 GB/T 1800.4- 1999 极限与配合 标准公差等级和孔、轴的极限偏差表 GB/ T 1804- 2000 一般公差 未注公差的线性和角度尺寸的公差(MOD ISO 2768- 1: 1989) GB/T 3766- 2001 液压系统通用技术条件 GB 5083 生产设备安全卫生设计总则 GB 5226. 1- 2002 机械安全 机械电气设备 第1部分: 通用技术条件(IDT IEC 60204- 1:2000) GB/T 7932- 2003 气动系统通用技术条件 GB/T 7935- 1987 液压元件通用技术条件 GB/T 13306 标牌 GB 13476- 1999 先张法预应力混凝土管桩 JB/T 6378- 1992 气动换向阀 技术条件 JB/T 8384- 1996 工业PC基本平台技术条件 JC/T 401. 2- 1991(1996) 建材机械用碳钢和低合金钢铸件技术条件 JC/T 401.3- 1991(1996) 建材机械用铸钢件缺陷处理规定 J C/T 401.4- 1991(1996) 建材机械用铸钢件交货技术条件 JC/T 402 水泥机械涂漆防锈技术条件 JC/T 406 水泥机械包装技术条件 JC 532 建材机械钢焊接件通用技术条件 JC 888- 2001 先张法预应力混凝土薄壁管桩 YB/T 111- 1997 预应力混凝土用钢棒 术语和定义 下列术语和定义适用于本标准。 徽锤 jacker 即顶模,指使钢棒端部形成蘑菇状头部用的顶块. J C /T 966- 2005 3 . 2 夹具 grip 指夹持钢棒并使钢棒在承受轴向推力时不滑移的专用模具。 3 . 3 钮锻钢棒夏径 nominal diameter of steel bars 指预应力混凝土用钢棒的公称直径。 4 产品分类 型 式 嫩头机由墩头机构(包括夹紧系统、锹锻系统) 、气液工作回路、程控电加热系统和机架等组成。 按操作方向分 墩头机按操作方向可分为左型(代号L)和右型(代号R) , 型号表示方法 型号表示方法如下: DTJ O/ 旦一旦 作方向 锻钢棒最大直径,mm 锻钢棒最小直径,二 头机代号 产品标记示例 示例 : 徽锻钢棒直径为 。( 7. 1- 10. 7) mm. 操作方 向为左型的预应力混凝土用钢棒徽头机 预应力混凝土用钢 棒墩头机 DTJ 7. 1/10. 7- L J C/T 966 基本参数 徽头机基本参数见表1, 表1 傲头机基本参数表 1 ,‘ 3 月咔 衣 东 今 生 4 . 5 项 目 基 本 参 数 (公称值) 最大徽镶力/kN 160 最大 夹紧力/kN 5 0 0 徽锻时 间/s/ 次 7- 15 最大加热电流/A 7 5 0 0 饭锻钢 棒直径/画 巾7 . 1- 巾 12 .6 钢 棒徽头处强度损失/% <- 10 ( 应符合 GB 13476- 1999 和 JC 888- 2001 中的规定) 压缩空气工作压力/MPa 0. 7 注: 根据供需双方协议,也可生产其他参 数的徽头机。 5 技术要求 5. 1 基本要求 5. 1.1 徽头机应符合本标准要求,并按规定程序批准的图样及技术文件制造。 5. 1. 2 产品设计和制造的安全卫生要求应符合GB 5083 的规定. J C /T 9 6 6- 2 00 5 5. 1. 3 图样上线性尺寸的未注公差,机械加工部位应符合GB/ T 1804- 2000 表 1 中m级的要求; 非机 械加工部位应符合GB/T 1804- 2000表 1中c 级的要求. 5. 1. 4 机械加工零件的形状和位置公差的未注公差应符合GB/ T 1184- 1996 第5 章中k 级的要求, 5. 1. 5 焊接件应符合J C/ T 532 的规定。焊接接头的表面质量不应低于 J C 532- 1994 表 2 中1T7级的要 求 。 5. 1. 6 铸钢件应符合 J C/ T 401. 2- 1991(1996) 、J C/T 40 1. 3- 1991(1996)、J C/T 401. 4- 1991(1996) 的 规 定 。 5. 1. 7 液压系统应符合GB/T 3766- 2001 的有关规定。液压元件应符合GB/T 7935- 1987 的有关规定。 5. 1. 8 气动系统应符合 GB/ T 7932- 2003 的有关规定。气动换向阀应符合 J B/T 6378- 1992 的有关规 定 。 5. 1. 9 电器系统应符合 GB 5226. 1- 2002 的规定。 5. 1. 10 程控系统应符合 J B/T 8384- 1996 的有关规定. 5.2 主要零部件要求 5,2. 1 傲锤和夹具 5. 2. 1. 1 材料应符合GB/T 1299- 2000中的有关要求,力学性能不低于表2 的规定。 表2 徽锤和夹具的力学性能 MPa 0,MPa J/cm` b w % 1 50 0 1 4 5 0 25 2 . 9 5 5 5.2. 1. 2 墩锤体的加工精度不低于GB/T 1800. 4- 1999 表1 中9级的要求,表面粗糙度不大于3.2ume 5.2. 1. 3 夹具工作面的加工精度不低于GB/T 1800. 4- 1999表 1中9级的要求,表面粗糙度不大于 6. 3u m, 5. 2. 1. 4 工作面热处理后的硬度为 50 HRC- 55 HRC. 5. 2. 1. 5 嫩锤和夹具应具有良好的导电性能和耐热性. 5. 2. 2 徽头机构框架 5. 2. 2. 1 材料的机械性能不低于JC/T 401.2- 1991(1996) 中4.2有关ZG270-500 的要求。 5. 2. 2. 2 加工精度不低于GB/T 1800. 4- 1999 表 1 中9 级的要求,表面粗糙度不大于6. 3 u m,与嫩锻 油缸和夹紧油缸配合的内圆柱面的加工精度不低于GB/丁1800. 4- 1999 表 1 中7 级的要求,表面粗糙度 不大于1. 6“ me 5. 3 整机性能要求 5. 3. 1 墩头机第一次大修前的正常使用期限不应低于10 000 h< 5. 3. 2 徽头机组装后,夹具中心线与锻锻模中心线应在同一直线上,偏差不大于(D 1 mm, 5. 4 外观质量 5.4. 1 徽头机外表面应无毛刺、锐边、焊渣、碰伤和凹凸不平等影响外观质量的缺陷。 5. 4. 2 墩头机外表面涂漆要求应符合JC/T 402 的规定。 5. 5 运转试验 5.5.1 锻头机空载试验时,应平稳,无异常响声和振动。 5.5.2 徽头试验时,墩头机应平稳,无异常响声和振动,且钢棒徽头端面应与钢棒轴线垂直,墩头不 偏斜、无裂纹、烂头等影响使用的缺陷,徽头尺寸应符合表3 的要求(徽头形状见图1) o J C /T 966- 2005 表 3 单 位 为 毫 米 钢棒直径 ,d 徽头直径 ,0 徽 头厚度 ,H 7. 1 13 - 14. 5 5. 5- 7 9. 0 巧 . 5- 17. 5 7^ -8 1 0 . 7 18- 19. 5 8- 9. 5 12. 6 21. 5- 22. 5 9. 5- 1 1 11 3 - 12 0 0 图 1 试 验 方 法 6. 1 最大徽锻力(表 1) 用测量范围为0^-25 MPa的压力表测量徽锻油缸的油压,并按式(1) 计算: 凡 = Pd - Ad 式中: Fd - 最大徽锻力,单位为牛顿(N) ; 几— 徽锻油缸最大油压时的压力表读数,单位为兆帕(MPa) ; Ad - 徽锻油缸工作面面积,单位为平方毫米(mm') 6. 2 最大夹紧力(表1) 用测量范围为0^ 40 MPa的压力表测量夹紧油缸的油压,并按式(2) 计算: Fj =P, - Aj 式中: Fj一 最大夹紧力,单位为牛顿(N): 弓— 夹紧油缸最大油压时的压力表读数,单位为兆帕(MPa); Aj一 夹紧油缸工作面面积,单位为平方毫米(mm')· 6. 3 徽钮时间(表 1) 用秒表侧皿。 .. .. .... ... ... .. .... ... ... ... . ( 1) .. ... .. ... ... ... ... .... ... ... . (2) J C /T 96 6- 2 005 6. 4 最大加热电流(表 1) 用测量范围为0 -100 A的钳形电流表测量变压器的初级电流, 1 = 几.i 并按式(3) 计算: ... ... ..... .. .... ..· .. ·.⋯ ⋯ 〔3) 式中: 了— 最大加热电流,单位为安培(A) ; 人— 墩锻最大直径钢棒时的电流表读数,单位为安培(A) ; i — 变压器初次级变压比。 6. 5 徽锻钢棒直径(表 1) 用游标卡尺测量。 6. 6 钢棒傲头处强度损失(表 1) 按GB 228要求,用专用夹具和万能材料试验机测量。 6. 7 压缩空气工作压力(表 1) 用压力表测量气动系统管路中的压力。 6. 8 徽头机组装后,夹具中心线与徽锻模中心线的偏差(5. 3. 2) 用高度游标卡尺和百分表测量。 6. 9 徽头尺寸(5. 5. 2) 用游标卡尺测量。 7 检验规则 产品出厂前应经制造厂检验部门检验合格,并签发合格证。 7. 1 检验分类 检验分出厂检验和型式检验。 7.2 出厂检验 产品出厂前应完成对4. 5 (表1) - 5. 2. 2. 2 .5. 3. 2- 5. 5. 2规定的检验,其中5. 5. 2可在使用单位进行。 7.3 型式检验 有下列情况之一时,应按除5. 3. 1外的第五章全部技术要求进行型式检验: a) 新产品和老产品转厂生产的试制定型鉴定: b) 正常生产时,如结构、材料、工艺有较大改变,可能影响产品性能时: c) 正常生产时,每二年至少要进行一次; d) 产品停产一年后恢复生产时: e) 出厂检验结果与上次型式检验有较大差异时; f ) 国家质量监督机构提出进行型式检验要求时。 7. 4 抽样 型式检验的样机,应从出厂检验的合格产品中随机抽取一台. 8 标志、包装、贮存、运输 8.1 在徽头机外表面明显位置固定产品标牌,标牌应符合GB/T 13306的规定,内容应包括: a) 制造厂名; b) 产品名称; c) 产品型号; d) 标准号; e) 商标; f) 外形尺寸; J C 门 ) 96 6- 20 05 H) 制造编号; h) 重 量 ; i) 制造日期. 8. 2 包装、贮存、运输应符合J C/T 406 的有关规定。

版权声明

1. 本站所有素材,仅限学习交流,仅展示部分内容,如需查看完整内容,请下载原文件。

2. 会员在本站下载的所有素材,只拥有使用权,著作权归原作者所有。

3. 所有素材,未经合法授权,请勿用于商业用途,会员不得以任何形式发布、传播、复制、转售该素材,否则一律封号处理。

4. 如果素材损害你的权益请联系客服QQ:77594475 处理。