JC 982-2005 砖瓦焙烧窑炉

)

)

)

)

)

)

)

)

)

)

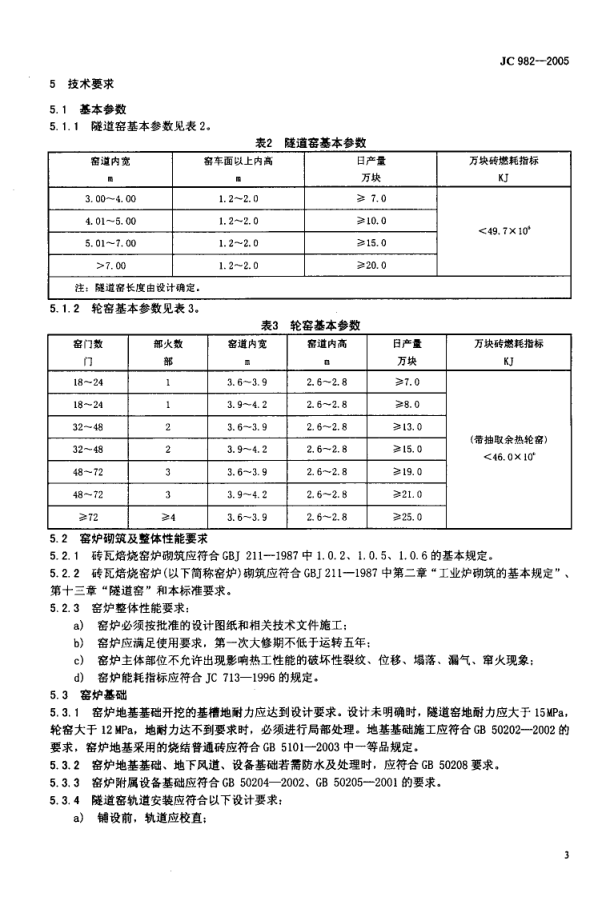

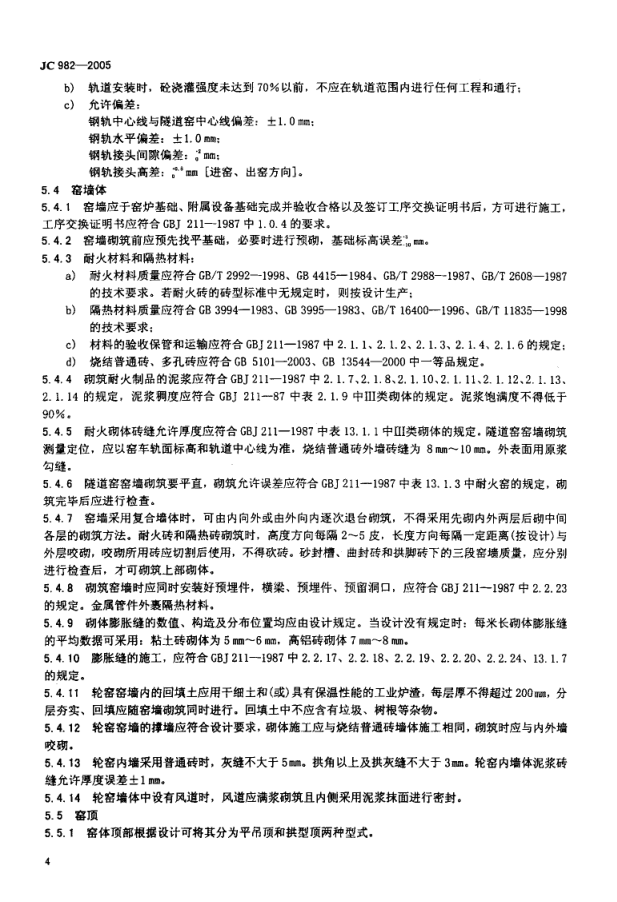

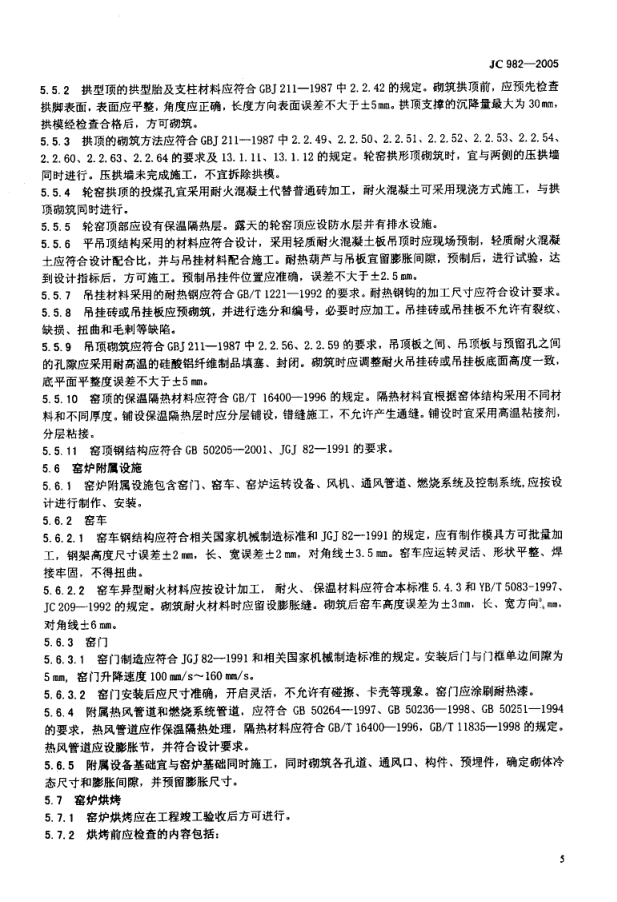

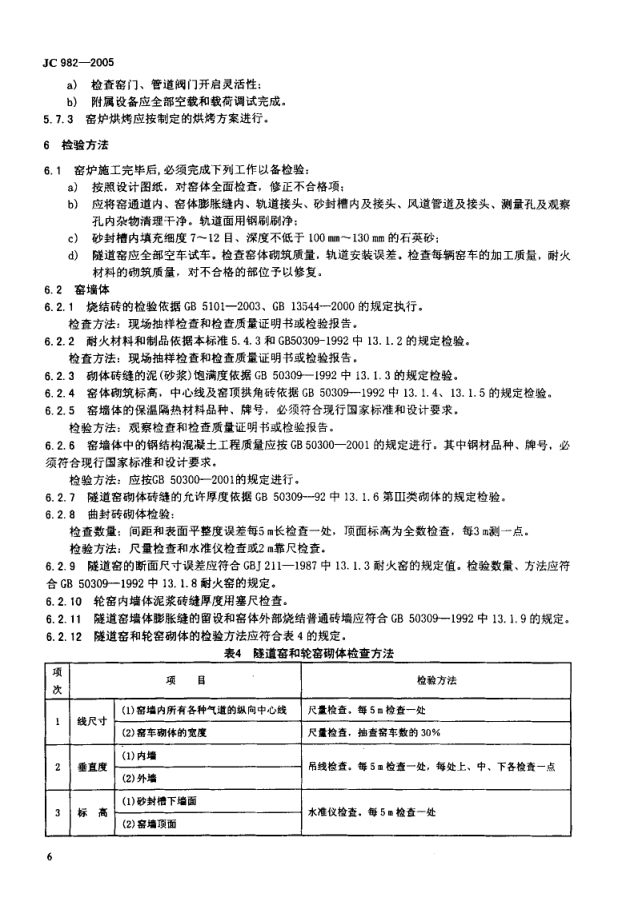

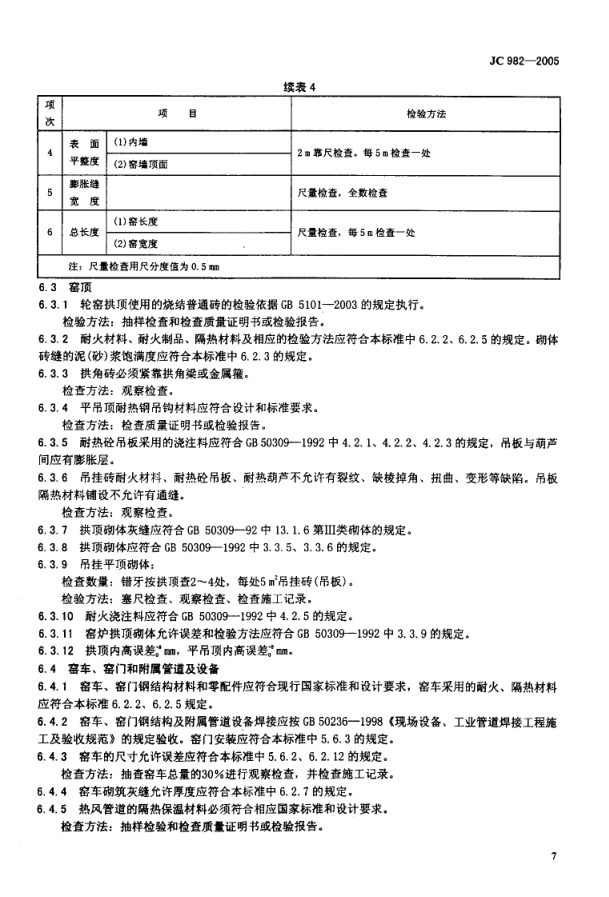

[C S 9 1. Q 92 备案号: 1 10 15 2 58- 20 05 i c 中 华 人 民 共 和 国 建 材 行 立仓标 准 J C 98 2- 20 0 5 砖瓦焙烧窑炉 K i lm for br ic k ti le 2005- 02- 14 发布 2005-07-01实施 中 华 人 民 共 和 国 国家 发 展 和 改 革 委 员会 发布 J C 982- 2005 o9 吕 本标准的第五章为强制性的,其余为推荐性的。 本标准由中国建筑材料工业协会提出。 本标准由国家建筑材料工业机械标准化技术委员会归口。 本标准负责起草单位: 中国建筑材料工业西安墙体材料研究设计院。 本标准参加起草单位: 国家建筑材料工业砖瓦热工测试中心、湖北黄冈市华窑中扬柏岱斯蒂窑业有 限公司、湖北黄冈市华窑中天窑炉有限公司、湖北黄冈华窑机电热工设备有限公司、湖北黄冈市华窑中 浩窑炉有限公司、吉林市建材建筑公司窑炉分公司、吉林省挥春市东方窑炉公司、双鸭山东方工业公司、 湖北烯水县华冠窑炉工程有限责任公司。 本标准主要起草人: 闰开放、雷勇敏、唐宝权、徐厚林、罗浩然、徐世雄、王海林、李火斌、宋义 新、汤金林、宋益柱、柴常青、张岚。 本标准委托中国建筑材料工业西安墙体材料研究设计院负责解释。 本标准为首次发布。 J C 9 82 - 20 05 砖瓦焙烧窑炉 范 围 本标准规定了砖瓦焙烧窑炉的术语和定义、分类、技术要求、检验方法、检验规则、质量评定、标 志和标签以及包装、运输和贮存。 本标准适用于用于普通砖、多孔砖、空心砖、装饰砖和空心砌块等产品的烧结、烧成温度在1 2000C 以下的热工设备。其它类似工况的工业窑炉亦可参考使用。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是 否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 1221- 1992 耐热钢棒 GB/T 2608- 1987 硅砖 GB/T 2988- 1987 高铝砖 GB/T 2992- 1998 通用耐火砖形状尺寸 GB 3994- 1983 粘土质隔热耐火砖 GB 3995- 1883 高铝质隔热耐火砖 GB 4415- 1984 粘土质耐火砖 GB 5101- 2003 烧结普通砖 GB/T 11835- 1998 绝热用岩棉、矿渣棉及其制品 GB 13544- 2000 烧结多孔砖 GB/T 16400- 1996 绝热用硅酸铝棉及其制品 GB/T 18968- 2003 墙体材料术语 GB 50202- 2002 建筑地基基础工程施工质量验收规范 GB 50203- 2002 砌体工程施工质量验收规范 GB 50204- 2002 混凝土结构工程施工质量验收规范 GB 50205- 2001 钢结构工程施工质量验收规范 GB 50236- 1998 现场设备、工业管道焊接工程施工及验收规范 GB 50251- 1994 输气管道工程设计规范 GB 50264- 1997 工业设备及管道绝热工程设计规范 GB 50300- 2001 建筑工程施工质量验收统一标准 GB 50309- 1992 工业炉砌筑工程质量检验评定标准 GBJ 211- 1987 工业炉砌筑工程施工及验收规范 J C 209- 1992 膨胀珍珠岩 J C/T 428- 1996 砖瓦工业隧道窑热平衡、热效率测定与计算方法 J C 713- 1996 烧结砖瓦能耗等级定额 J C/T 791- 1996 轮窑热平衡、热效率测定与计算方法 J C/T 793- 1996 隧道式干燥室一轮窑体系热效率、单位热耗、单位煤耗计算方法 J GJ 82- 1991 钢结构高强度螺栓连接的设计、施工及验收规范 J C 982- 2005 YB/T 5083- 1997 粘土质和高铝质致密耐火浇注料 3 术语和定义 GB/ 丁18968- 2003确立的以及下列术语和定义适用于本标准。 3 . 1 耐热硷吊板 Heat-resisti ng concrete suspend board 用于隧道窑平吊顶耐火浇注的轻质耐火预制吊板. 3 . 2 耐热钢钩 Heat-resisti ng steel pothook 用于隧道窑平吊顶的吊挂耐火材料或制品的耐火钢钩。 3 . 3 耐热葫芦 Hollow Ceramic beat-resisti ng conicalness 预制于耐热硅吊板中用来连接耐热钢钩和耐热佐吊板的园柱形或其它形状的陶筑或耐火制品。 4 分类 砖瓦焙烧窑炉分为隧道窑和轮窑二种型式。隧道窑又可分为平顶和拱型隧道窑; 轮窑可分为直通道 和弯道轮窑。主要类型见表1> 表1 砖瓦焙烧窑炉主要类型 序 号 类型名称 类型代号 主要特征 1 隧道窑 S Y 码好砖坯 的窑 车进入隧道窑焙烧 1 . 1 平顶 隧道窑 SY- P 隧道窑顶 部为平顶结构 1. 2 拱 顶隧道窑 SY-G 隧道窑 顶部为拱 顶结构 2 轮 窑 LY- Y 砖坯直接 码入窑内焙烧,带抽取余热 隧道窑表示方法如下: SY 口一 口 口 一 口/ 口 内宽(m) 窑车面以上内高(m) 窑 长 (m) 隧道窑通道数 隧 道 窑 类 型 隧道窑代号 示例 : 隧道窑 内顶 为平顶结构型式,窑长 140 m,窑车面 以上 内高 1. 5 m,内宽 4. 6 m,标记如下 : SY - P- 1- 140- 1. 5/ 4. 6 轮窑表示方法如下: L Y一 口 口一 口 一口 / 口 内宽伽) 内高(m) 门距(m) 门数 类型 轮窑代号 示例 : 轮窑 为带抽取余热轮窑型式 ,内宽 3.9 m,内高 2. 7m,门数 40 门,门距 1 标记 如下: LY- Y40- 5- 2. 7/ 3. 9 J C 98 2- 2 00 5 5 技术要求 5. 1 墓本参数 5. 1. 1 隧道窑基本参数见表 20 表2 隧道窑基本参数 窑 道 内 宽 m 窑车面以上内高 m 日产 量 万 块 万块砖嫩耗指标 KJ 3 . 0 0 ^ 4 . 0 0 1 . 2 - 2 . 0 ) 7. 0 < 49. 7 X 10` 4 . 0 1 - 5 . 0 0 1. 2^ 2. 0 〕 10. 0 5 . 0 1 - 7 . 0 0 1 . 2 - 2 . 0 ) 15 . 0 > 7 . 0 0 1 . 2 - 2 . 0 〕 2 0 . 0 注 : 隧 道 窑 长 度 由设 计 确 定 . 5. 1. 2 轮窑基本参数见表 3。 表3 轮窑基本参数 “{{数 部火数 部 窑道 内宽 m 窑道内高 m 日产 量 万 块 万块砖嫩耗指标 KJ l 8 ^ 2 4 1 3. 6- 3. 9 2 . 6 - 2 . 8 〕7. 0 〔带抽取余热轮窑) < 46. 0 X 10" 18 -- 24 1 3 . 9 - 4 . 2 2 . 6 - 2 . 8 〕8 0 3 2 - 4 8 2 3. 6- 3. 9 2 . 6 - 2 . 8 -> 13. 0 3 2^ 48 2 3 . 9 - 4 . 2 2. 6- 2. 8 -> i 5 . 0 4 8 - 7 2 3 3 . 6 - 3 . 9 2 . 6 - 2 . 8 3 19. 0 4 8 - - 7 2 3 3 . 9 - 4 . 2 2. 6- 2. 8 3 2 1 . 0 3 72 3 4 3. 6- 3. 9 2. 6- 2. 8 3 25. 0 5. 2 窑炉砌筑及整体性能要求 5. 2. 1 砖瓦焙烧窑炉砌筑应符合GBJ 211- 1987 中 1. 0. 2. 1. 0. 5, 1. 0. 6 的基本规定。 5. 2. 2 砖瓦焙烧窑炉(以下简称窑炉) 砌筑应符合GBJ 211- 1987 中第二章 “ 工业炉砌筑的基本规定” 、 第十三章 “隧道窑” 和本标准要求。 5. 2. 3 窑炉整体性能要求: a) 窑炉必须按批准的设计图纸和相关技术文件施工: b) 窑炉应满足使用要求,第一次大修期不低于运转五年; 。) 窑炉主体部位不允许出现影响热工性能的破坏性裂纹、位移、塌落、漏气、窜火现象; d) 窑炉能耗指标应符合JC 713- 1996 的规定。 5. 3 窑炉基础 5.3. 1 窑炉地基基础开挖的基槽地耐力应达到设计要求。设计未明确时,隧道窑地耐力应大于15 MPa, 轮窑大于12 MPa,地耐力达不到要求时,必须进行局部处理。地基基础施工应符合GB 50202- 2002 的 要求,窑炉地基采用的烧结普通砖应符合GB 5101- 2003 中一等品规定。 5. 3.2 窑炉地基基础、地下风道、设备基础若需防水及处理时,应符合GB 50208要求。 5. 3.3 窑炉附属设备基础应符合GB 50204- 2002, GB 50205- 2001的要求。 5. 3.4 隧道窑轨道安装应符合以下设计要求: a) 铺设前,轨道应校直; J C 9 8 2- 2 00 5 b) 轨道安装时,硷浇灌强度未达到 70 % 以前,不应在轨道范围内进行任何工程和通行; C) 允许偏差: 钢轨中心线与隧道窑中心线偏差: 士1. 0 mm; 钢轨水平偏差: 1 1. 0 mm; 钢轨接头间隙偏差: a mm; 钢轨接头高差: 黔 mm〔进窑、出窑方向〕。 5. 4 窑墙体 5.4.1 窑墙应于窑炉基础、附属设备基础完成并验收合格以及签订工序交换证明书后,方可进行施工, 工序交换证明书应符合GBJ 211- 1987 中1.0.4 的要求。 5.4.2 窑墙砌筑前应预先找平基础,必要时进行预砌. 基础标高误差一:。。。 5.4.3 耐火材料和隔热材料: a) 耐火材料质量应符合 GB/ T 2992- 1998, GB 4415- 1984, GB/T 2988- 1987, GB/ T 2608- 1987 的技术要求。若耐火砖的砖型标准中无规定时,则按设计生产: b) 隔热材料质量应符合GB 3994- 1983, GB 3995- 1983, GB/T 16400- 1996, GB/T 11835- 1998 的技术要求: C) 材料的验收保管和运输应符合GBJ 211- 1987 中2. 1. 1, 2. 1. 2, 2. 1. 3, 2. 1. 4, 2. 1.6 的规定; d) 烧结普通砖、多孔砖应符合GB 5101- 2003, GB 13544- 2000 中一等品规定。 5. 4. 4 砌筑耐火制品的泥浆应符合 GBJ 211- 1987 中2. 1. 7, 2. 1. 8 , 2. 1. 10, 2. 1. 11, 2. 1. 12 , 2. 1. 13, 2. 1. 14 的规定,泥浆稠度应符合GBJ 211- 87 中表2. 1. 9 中I I类砌体的规定。泥浆饱满度不得低于 90% . 5.4.5 耐火砌体砖缝允许厚度应符合GBJ 211- 1987中表13. 1. 1中I I类砌体的规定。隧道窑窑墙砌筑 测量定位,应以窑车轨面标高和轨道中心线为准. 烧结普通砖外墙砖缝为 8 mm- 10 mm。外表面用原浆 勾缝. 5. 4. 6 隧道窑窑墙砌筑要平直,砌筑允许误差应符合GBJ 211- 1987中表13. 1.3 中耐火窑的规定,砌 筑完毕后应进行检查. 5. 4. 7 窑墙采用复合墙体时,可由内向外或由外向内逐次退台砌筑,不得采用先砌内外两层后砌中间 各层的砌筑方法。耐火砖和隔热砖砌筑时,高度方向每隔2- -5 皮,长度方向每隔一定距离(按设计)与 外层咬砌,咬砌所用砖应切割后使用,不得砍砖。砂封槽、曲封砖和拱脚砖下的三段窑墙质量,应分别 进行检查后,才可砌筑上部砌体。 5.4.8 砌筑窑墙时应同时安装好预埋件,横梁、预埋件、预留洞口,应符合GBJ 211- 1987 中2.2.23 的规定. 金属管件外裹隔热材料, 5. 4. 9 砌体膨胀缝的数值、构造及分布位置均应由设计规定。当设计没有规定时: 每米长砌体膨胀缝 的平均数据可采用: 粘土砖砌体为5 mm- 6丽,高铝砖砌体了二一8枷。 5. 4. 10 膨胀缝的施S ,应符合GBJ 211- 1987 中 2. 2. 17 , 2. 2. 18, 2. 2. 19, 2. 2. 20, 2. 2. 24, 13. 1. 7 的规定。 5.4. 11 轮窑窑墙内的回填土应用干细土和(或)具有保温性能的工业炉渣,每层厚不得超过200 mm,分 层夯实、回填应随窑墙砌筑同时进行. 回填土中不应含有垃圾、树根等杂物。 5. 4. 12 轮窑窑墙的撑墙应符合设计要求,砌体施工应与烧结普通砖墙体施工相同,砌筑时应与内外墙 咬砌. 5. 4. 13 轮窑内墙采用普通砖时,灰缝不大于5mm。拱角以上及拱灰缝不大于3mm。轮窑内墙体泥浆砖 缝允许厚度误差士1恤。 5. 4. 14 轮窑墙体中设有风道时,风道应满浆砌筑且内侧采用泥浆抹面进行密封。 5. 5 窑顶 5. 5. 1 窑体顶部根据设计可将其分为平吊顶和拱型顶两种型式. J C 982- 2005 5. 5.2 拱型顶的拱型胎及支柱材料应符合GBJ 211- 1987 中2. 2. 42 的规定。砌筑拱顶前,应预先检查 拱脚表面. 表面应平整,角度应正确,长度方向表面误差不大于士5mm。拱顶支撑的沉降量最大为30 mm, 拱模经检查合格后,方可砌筑。 5.5.3 拱顶的砌筑方法应符合GBJ 211- 1987 中2. 2. 49, 2.2.50, 2.2.51, 2. 2.52, 2. 2. 53, 2. 2.54, 2.2.60, 2. 2. 63, 2. 2. 64 的要求及 13. 1. 11, 13. 1. 12 的规定。轮窑拱形顶砌筑时,宜与两侧的压拱墙 同时进行。压拱墙未完成施工,不宜拆除拱模。 5.5.4 轮窑拱顶的投煤孔宜采用耐火混凝土代替普通砖加工,耐火混凝土可采用现浇方式施工,与拱 顶砌筑同时进行。 5. 5. 5 轮窑顶部应设有保温隔热层。露天的轮窑顶应设防水层并有排水设施。 5.5. 6 平吊顶结构采用的材料应符合设计,采用轻质耐火混凝土板吊顶时应现场预制,轻质耐火混凝 土应符合设计配合比,并与吊挂材料配合施工。耐热葫芦与吊板宜留膨胀间隙,预制后,进行试验,达 到设计指标后,方可施工。预制吊挂件位置应准确,误差不大于士2. 5 mm, 5.5. 7 吊挂材料采用的耐热钢应符合GB/T 1221- 1992 的要求。耐热钢钩的加工尺寸应符合设计要求。 5. 5.8 吊挂砖或吊挂板应预砌筑,并进行选分和编号,必要时应加工。吊挂砖或吊挂板不允许有裂纹、 缺损、扭曲和毛刺等缺陷。 5.5.9 吊顶砌筑应符合GBJ 211- 1987中2. 2. 56, 2. 2. 59的要求,吊顶板之间、吊顶板与预留孔之间 的孔隙应采用耐高温的硅酸铝纤维制品填塞、封闭。砌筑时应调整耐火吊挂砖或吊挂板底面高度一致, 底平面平整度误差不大于士5 二。 5.5. 10 窑顶的保温隔热材料应符合GB/T 16400- 1996 的规定。隔热材料宜根据窑体结构采用不同材 料和不同厚度。铺设保温隔热层时应分层铺设,错缝施工,不允许产生通缝。铺设时宜采用高温粘接剂, 分层粘接。 5. 5. 11 窑顶钢结构应符合 GB 50205- 2001, J GJ 82- 199 1 的要求。 5. 6 窑炉附属设施 5.6. 1 窑炉附属设施包含窑门、窑车、窑炉运转设备、风机、通风管道、燃烧系统及控制系统,应按设 计进行制作、安装。 5. 6. 2 窑车 5. 6. 2. 1 窑车钢结构应符合相关国家机械制造标准和J GJ 82- 1991的规定,应有制作模具方可批量加 工,钢架高度尺寸误差士2 mm. 长、宽误差士2 mm,对角线士3, 5 二。窑车应运转灵活、形状平整、焊 接牢固,不得扭曲。 5.6.2.2 窑车异型耐火材料应按设计加工,耐火、保温材料应符合本标准5.4.3和YB/T 5083- 1997, JC 209- 1992 的规定。砌筑耐火材料时应留设膨胀缝。砌筑后窑车高度误差为士3mm,长、宽方向。。。, 对角线士6 mm. 5. 6. 3 窑门 5.6.3. 1 窑门制造应符合J GJ 82- 1991和相关国家机械制造标准的规定。安装后门与门框单边间隙为 5 mm, 窑门升降速度100 m/s- 160 mm/so 5.6.3. 2 窑门安装后应尺寸准确,开启灵活,不允许有碰擦、卡壳等现象。窑门应涂刷耐热漆。 5.6.4 附属热风管道和燃烧系统管道,应符合 GB 50264- 1997, GB 50236- 1998, GB 50251- 1994 的要求,热风管道应作保温隔热处理,隔热材料应符合GB/T 16400- 1996, GB/T 11835- 1998 的规定。 热风管道应设膨胀节,并符合设计要求。 5. 6. 5 附属设备基础宜与窑炉基础同时施工,同时砌筑各孔道、通风口、构件、预埋件,确定砌体冷 态尺寸和膨胀间隙,并预留膨胀尺寸。 5. 了 窑炉烘烤 5. 7. 1 窑炉烘烤应在工程竣工验收后方可进行。 5. 7. 2 烘烤前应检查的内容包括: J C 982- 2005 a) 检查窑门、管道阀门开启灵活性; b) 附属设备应全部空载和载荷调试完成。 5. 7. 3 窑炉烘烤应按制定的烘烤方案进行。 6 检验方法 6. 1 窑炉施工完毕后,必须完成下列工作以备检验: a) 按照设计图纸,对窑体全面检查,修正不合格项: b) 应将窑通道内、窑体膨胀缝内、轨道接头、砂封槽内及接头、风道管道及接头、测量孔及观察 孔内杂物清理干净。轨道面用钢刷刷净; C) 砂封槽内填充细度 7- 12 目、深度不低于 100 mm- 130 mm的石英砂; d) 隧道窑应全部空车试车。检查窑体砌筑质量,轨道安装误差。检查每辆窑车的加工质量,耐火 材料的砌筑质量,对不合格的部位予以修复。 6. 2 窑墙体 6. 2. 1 烧结砖的检验依据GB 5101- 2003, GB 13544- 2000 的规定执行。 检查方法: 现场抽样检查和检查质量证明书或检验报告。 6. 2. 2 耐火材料和制品依据本标准5. 4. 3 和 GB50309- 1992 中 13. 1. 2 的规定检验。 检查方法: 现场抽样检查和检查质量证明书或检验报告。 6. 2. 3 砌体砖缝的泥(砂浆) 饱满度依据GB 50309- 1992 中13. 1. 3 的规定检验。 6. 2. 4 窑体砌筑标高,中心线及窑顶拱角砖依据GB 50309- 1992 中13. 1. 4, 13. 1. 5 的规定检验。 6. 2. 5 窑墙体的保温隔热材料品种、牌号,必须符合现行国家标准和设计要求。 检验方法: 观察检查和检查质量证明书或检验报告。 6.2.6 窑墙体中的钢结构混凝土工程质量应按GB 50300- 2001的规定进行。其中钢材品种、牌号,必 须符合现行国家标准和设计要求. 检验方法: 应按GB 50300- 2001的规定进行。 6. 2. 7 隧道窑砌体砖缝的允许厚度依据 GB 50309- 92 中13. 1. 6 第I I类砌体的规定检验。 6. 2. 8 曲封砖砌体检验: 检查数量: 间距和表面平整度误差每5m长检查一处,顶面标高为全数检查,每3m测一点。 检验方法: 尺量检查和水准仪检查或2,靠尺检查。 6. 2. 9 隧道窑的断面尺寸误差应符合 GBJ 211- 1987 中 13. 1. 3 耐火窑的规定值。检验数量、方法应符 合GB 50309- 1992 中13. 1.8 耐火窑的规定。 6.2. 10 轮窑内墙体泥浆砖缝厚度用塞尺检查。 6. 2. 11 隧道窑墙体膨胀缝的留设和窑体外部烧结普通砖墙应符合GB 50309- 1992 中13. 1.9 的规定。 6. 2. 12 隧道窑和轮窑砌体的检验方法应符合表4 的规定. 表4 隧道窑和轮窑砌体检查方法 项 次 项 目 检验方法 1 线尺寸 ( 1) 窑墙 内所有各种气道的纵向中心线 尺盆检查 . 每 5m检查一处 (2) 窑车砌体的宽度 尺孟检查 ,抽 查窑车数的 30 2 垂直度 ( 1) 内墙 吊线检查 . 每 5二检查一处 ,每处 上、中、下各检查一点 (2) 外墙 3 标 高 ( 1) 砂封槽下墙面 水准仪检查 . 每 5m检查一处 (2) 窑墙顶面 J C 98 2- 20 0 5 续 表 4 项 次 项 目 检验方法 4 表 面 平 整度 ( 1) 内墙 2口靠尺检 查。每 s m检查一处 (2) 窑墙顶面 5 膨 胀 缝 宽 度 尺量检查 ,全数检 查 6 总长度 ( 1) 窑长度 尺量检查 ,每 5犯检查一处 (2) 窑宽度 注: 尺量检查用尺分度 值为0.5 画 6. 3 窑 顶 6. 3. 1 轮窑拱顶使用的烧结普通砖的检验依据GB 5101- 2003 的规定执行。 检验方法: 抽样检查和检查质量证明书或检验报告。 6. 3. 2 耐火材料、耐火制品、隔热材料及相应的检验方法应符合本标准中6. 2. 2, 6. 2. 5 的规定。砌体 砖缝的泥(砂) 浆饱满度应符合本标准中6. 2. 3 的规定。 6. 3.3 拱角砖必须紧靠拱角梁或金属箍。 检查方法: 观察检查。 6. 3.4 平吊顶耐热钢吊钩材料应符合设计和标准要求。 检查方法: 检查质量证明书或检验报告。 6. 3. 5 耐热硷吊板采用的浇注料应符合GB 50309- 1992 中4. 2. 1, 4. 2. 2, 4. 2. 3 的规定,吊板与葫芦 间应有膨胀层。 6. 3. 6 吊挂砖耐火材料、耐热硷吊板、耐热葫芦不允许有裂纹、缺棱掉角、扭曲、变形等缺陷。吊板 隔热材料铺设不允许有通缝。 检查方法: 观察检查。 6. 3. 7 拱顶砌体灰缝应符合GB 50309- 92 中 13. 1. 6 第m类砌体的规定。 6. 3. 8 拱顶砌体应符合GB 50309- 1992 中 3. 3. 5, 3. 3. 6 的规定。 6. 3. 9 吊挂平顶砌体: 检查数量: 错牙按拱顶查2- 4处,每处5m,吊挂砖( 吊板) 。 检验方法: 塞尺检查、观察检查、检查施工记录。 6. 3. 10 耐火浇注料应符合 GB 50309- 1992 中4. 2. 5 的规定。 6.3.11 窑炉拱顶砌体允许误差和检验方法应符合GB 50309- 1992 中3.3.9 的规定。 6. 3. 12 拱顶内高误差犷二,平吊顶内高误差犷二。 6. 4 窑车、窑门和附属管道及设备 6. 4. 1 窑车、窑门钢结构材料和零配件应符合现行国家标准和设计要求,窑车采用的耐火、隔热材料 应符合本标准6. 2. 2, 6. 2. 5规定。 6.4.2 窑车、窑门钢结构及附属管道设备焊接应按GB 50236- 1998 《现场设备、工业管道焊接工程施 工及验收规范》的规定验收。窑门安装应符合本标准中5.6.3 的规定。 6. 4. 3 窑车的尺寸允许误差应符合本标准中 5. 6. 2 , 6. 2. 12 的规定。 检查方法: 抽查窑车总量的30%进行观察检查,并检查施工记录。 6.4.4 窑车砌筑灰缝允许厚度应符合本标准中6.2. 7的规定。 6.4.5 热风管道的隔热保温材料必须符合相应国家标准和设计要求. 检查方法: 抽样检验和检查质量证明书或检验报告。 J C 982- 2005 7 检验规则 7.1 窑炉的质量检验分为窑炉基本参数检验和出厂检验(即窑炉砌筑工程质量检验) 。窑炉竣工后,正 式交付使用时必须进行窑炉基本参数检验。窑炉砌筑工程质量,应按分项、分部和单位工程划分进行检 验和评定,每一座轮窑或一条隧道窑应为一个分部工程。分部工程宜划分为基础、窑墙、窑顶、窑车和 附属管道及设备等分项工程。窑墙和窑顶部分的钢结构可设一个钢结构分项工程,应按GB 50205- 2001 《钢结构工程施工质量验收规范》的规定进行。当一个单位工程仅有一个分部工程时,该分部工程即为 单位工程。 7. 2 窑炉基础部分的分项工程质量检验和质量评定应按 GB 50202- 2002 《建筑地基基础工程施工质量 验收规范》、GB 50204- 2002 《混凝土结构工程施工质量验收规范》、GB 50203- 2002 《砌体工程施工 质量验收规范》、GB 50300- 2001 《建筑工程施工质量验收统一标准》的规定进行。其中作为合格标准 主控项目应全部合格,一般项目合格数应不低于80%二 7. 3 窑炉的能耗指标应符合J C 713- 1996((烧结砖瓦能耗等级定额》的规定。由专业检测机构依据JC/T 428- 1996, J C/T 791- 1996进行检验并出具检测报告。 7. 4 在下列情况下,应进行窑炉能耗指标评价: a) 窑炉验收时: b) 窑炉停产半年以上或经过大修时; c) 窑炉能耗指标超过行业标准规定时; d) 国家监督机构提出要求时。 表5 质量评定等级要求 项 目 质量评定等级要求 合格 优 等 基 础 工 程 1. 窑炉基础平面无开 裂、塌陷、沉降及 不均匀现 象: 2. 轨道安装误差符合 5. 3. 4 要求. 全长方向标高+8 mm; 3. 基础标高一 :。二: 4. 普通砖符合一等 品规格。 1. 窑炉基础平面无开裂、塌陷、沉降及不均匀现象 : 2. 钢轨水平偏差+- 0. 5, 钢轨接头+1. 0 mm,全长方 向标高 +5 恤 ; 3 基础标高a . 二: 4. 普通砖符合一等品指标。 窑 场 1. 普通烧结砖 、多孔 砖符合合格 品指标 : 2. 窑墙纵向中心线 误差+1; 3 窑横断面尺寸误差宽度:0 mm; 高度少二: 4. 窑总长度尺寸 误差士 巧 画; 5. 红砖外端砖缝误 差+2朋 · l . 烧结砖、多孔砖符合一等品指标 : 2. 窑墙纵向中心线误差+1: 3.窑横断面尺寸误差宽度;0 mm: 高度辈咖; 4. 窑总长度尺寸误差1 10 mm: 5. 红砖外墙砖缝误差+1. 0 mm, 窑 顶 1. 烧结普通砖 、多孔砖符合一等 品指标 ; 2. 拱顶 内表面平 整,个别砖错牙 小于 3画 . 3. 耐火混凝土 吊板尺寸误差 士2. O mm。平 吊挂 件位 置误差 士2. 5 mm. 4. 窑顶砌筑后 不允许出现裂纹 、缺角、下沉现象。 5. 全窑顶 内标 高: 拱顶 士8 mm,平顶 士5二 。 1. 烧结普通砖、多孔砖符合一等品指标 ; z. 拱顶内表面平整,个别砖错牙小于 3二 。 3. 轻质耐火混凝土吊板尺寸误差 士1 mm,平吊挂件位置 误差士1 mm. 4 窑顶砌筑后不允许出现裂纹 、缺角 、下沉现象 。 5. 全窑顶内标高: 拱顶+8 mm, 平顶"5 mm. 窑 炉 附 属 设 施 I. 窑车刚结构焊 接高度误差 士2 mm,长宽度误差 士2 mn, 对角线误差 士3. 5 mm. 2. 窑车砌筑砖 缝厚度 : 耐 火砖 3 mm。异型砖 5 mm. 3.窑车砌筑误差: 长度九二,宽度: 九二,高度; 士3 mm, 对角线 : 士6 哑 。 4.窑车 砌筑后应 焊接牢 固、运转 灵活、行走平稳。 5. 窑门、各种热风管道 、闸门及附属设施应焊接牢固 , 尺寸准确 ,开启灵活 . 不 允许有碰、一磨、擦现象 。 I . 窑车刚结构焊接高度误差 士2mm,长宽度误差 士2mm, 对角线误差士3. 5mm. 2. 窑车砌筑砖缝厚度: 耐火砖 3mm。异型砖 5二 . 3. 窑车砌筑误差: 长度: 哑,宽度: . 画,高度: 士3二, 对角线: 士5画 . 4. 窑车砌筑后应焊接牢固、运转灵活 、行走平稳 . 5. 窑门、各种热风管道 、闸门及附属设施应焊接牢固, 尺寸准确,开启灵活。不允许有碰 、磨 、擦现象 . 万 块 能 耗 隧道窑<- 44. 7 X 10' kJ , 轮窑( 46. 0 X 200 kJ . 隧道窑41. 0 X 10' kJ , 轮窑( 36. 8 X 100 kJ . 注 1: 窑炉轨道为其 中关 键项。 注 2: 窑墙耐火材料 、保温 材料为关键项。实侧应全部符合规定值 。 J C 982- 2005 8 质f 评定 8. 1 窑炉的分项、分部、单位工程质量,均分为 “ 合格” 、 “优等” 两个等级。分项工程质量等级按 GB 50309- 1992 中2. 2. 2 的规定进行,分部工程、单位工程的质量等级应按GB 50309- 1992 中2. 2. 3, 2. 2. 4, 2. 2. 5的规定进行。分项工程质量等级应符合本标准中6. 2, 6. 3, 6. 4 的规定。 8. 2 质量检验评定程序及组织按本标准7. 1, 7. 2和GB 50309- 92 中2. 3. 1, 2. 3. 2, 2. 3. 3 的规定进 窑炉基本参数检验应在试生产开始两个月内检验。其单条窑日产量应达到表2、表3值的60%, 即为合格。 8. 4 砖瓦焙烧窑炉质量等级评定应符合表 5 的要求。 9 标志和标签 9. 1 砖瓦焙烧窑炉砌筑后,应设置永久性窑炉识别标志。 9.2 窑炉识别标志宜使用铭牌或标牌。铭牌应包括的内容有: 窑炉名称、 称、施工单位名称、竣工日期. 9. 3 窑炉识别标志应镶嵌或固定于窑炉墙体上,其位置宜处于易显示处。 个识别标志。 建设单位名称、设计单位名 一条(座) 窑炉至少应设置一 10 包装、运输和贮存 10. 1 窑炉砌筑使用的耐火、隔热材料的包装,应符合 GB/T 2988- 1987, GB 3994- 1983, GB 3995- 1983, GB 4415- 1984, GB/T 16400- 1996, GB/T 11835- 1998 中的包装规定,耐火、隔热材料应防雨, 防潮,防破损,运到现场的材料设备宜放置于雨棚或车间内。 10.2 窑炉砌筑使用的耐火、隔热材料,钢结构和设备应符合GBJ 211- 1987 中2. 1. 1, 2. 1. 2, 2. 1. 3, 2. 1. 4, 2. 1. 6 的规定及相关标准的运输要求,耐火、隔热材料宜遮盖运输,装、卸、运应轻拿轻放, 防 止 损 坏 。 10.3 隧道窑宜放置于防风、防雨有围护的车间内,轮窑露天放置时宜建立遮篷设施。窑炉放置地应建 立防洪防涝设施。

版权声明

1. 本站所有素材,仅限学习交流,仅展示部分内容,如需查看完整内容,请下载原文件。

2. 会员在本站下载的所有素材,只拥有使用权,著作权归原作者所有。

3. 所有素材,未经合法授权,请勿用于商业用途,会员不得以任何形式发布、传播、复制、转售该素材,否则一律封号处理。

4. 如果素材损害你的权益请联系客服QQ:77594475 处理。